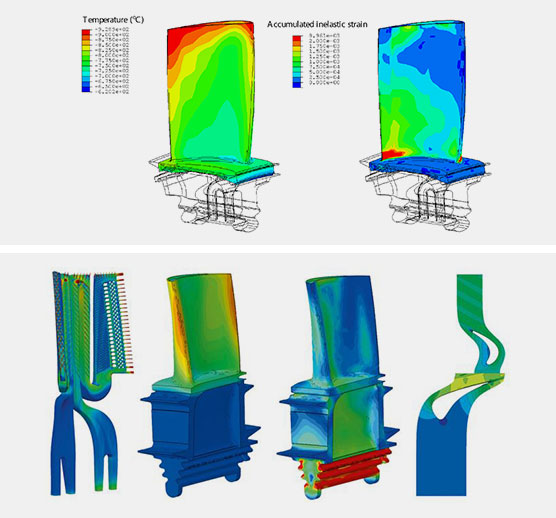

Благодаря техническому прорыву компания решила ряд технических проблем при производстве отливок из жаропрочных сплавов, таких как крупногабаритные тонкостенные отливки и отливки сложной формы особой формы, в процессе разработки нескольких моделей высокотемпературных сплавов, литье по выплавляемым моделям для газовых турбин и прорыв через ряд ключевых технологий. Разработка и производство отливок из суперсплавов по выплавляемым моделям могут полностью удовлетворить потребности конечных пользователей. Компания применяет технологию терморегулирующего затвердевания для производства сложных тонкостенных отливок из суперсплавов. Благодаря точной конструкции сборки и изготовления восковую модель можно прессовать отдельно, а размер восковой модели может быть обеспечен за счет точного позиционирования и комбинирования.Конструктивная схема разъемного керамического сердечника и различные методы точного обнаружения используются для реализации интегральной разливки из жаропрочного сплава со сложной структурой полости и обеспечения металлургического качества отливок и точности размеров.

Допуск отливки:

1.VDG P690 D1 → D2;

2.ISO 8062 CT7 → CT5.

♦ Чистовая обработка поверхности Ra 6.3-Ra 3.2

♦ Варианты обработки поверхности

♦ Мин. толщина стенки 2 мм.

♦ Производительность по разливке в настоящее время составляет 150 тонн в месяц, 1800 тонн в год.

♦ Снижение потребности в механической обработке и сварке

♦ Возможность изготавливать отливки от маленьких до больших (от 10 граммов до 100 кг, максимальный размер: 800 мм)

♦ Богатый опыт изготовления литых деталей сложной конструкции с использованием специальных методов.

♦ Система контроля качества сертифицирована ISO 9001: 2015 и IATF16949.

♦ Широкий выбор цветных металлов в соответствии со стандартами GB, EN, DIN, BS, AISI, ASTM, JIS, AS, NF.

Химический состав.

Механические свойства включают испытание на растяжение и испытание на ползучесть.

NDT: визуальный осмотр, размер зерна.

Осмотр флуоресцентного пенетранта или FPI.

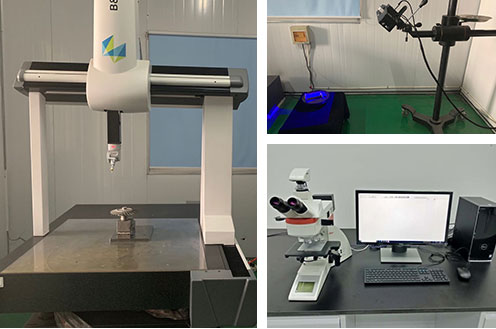

Рентгеновский или радиографический контроль, проверка размеров с помощью синего сканера или CMM.

Испытание на твердость.

Разрушающий тест: металлографическая структура или микроструктура.

Термическая обработка, горячее изостатическое давление или HIP.